多功能底盘设计和新型复合材料工艺推动电动汽车向前发展

多功能的底盘设计和新型的复合材料工艺,令电动汽车更轻质、续航里程更长且更加安全。

英国Williams Advanced Engineering公司推出了FW-EVX,为寻求下一代技术的汽车制造商提供了一种轻量化,紧凑的纯电池电动汽车平台,其模块化的电池设计支持多种车型类型和轴距,而其制造工艺可以为高产量应用而得到扩展。

对内燃机造成有害污染的持续关注,以及过去3年来电池技术的进步及其成本的降低(降低了50%),正在加速推动电动汽车的发展。根据国际能源署(简称“IEA”,位于法国巴黎)的报告,2017年全球电动汽车飞速增长了54% ,达到310万辆,到2030年将达到1亿2500万辆。彭博新能源财经预测,到2040年,电动汽车将占所有新车销售的55%以及全球车辆的33%。

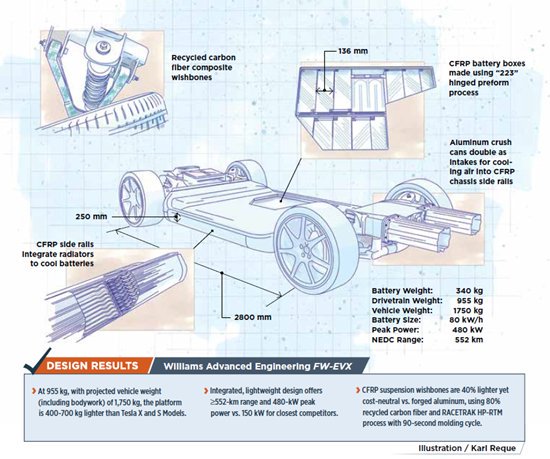

几乎每一家汽车制造商都在扩大电动汽车的产品组合,比如,福特最近宣布了40款电动汽车的全球阵容。位于英国牛津郡Grove的Williams Advanced Engineering公司(以下简称“Williams”)于2017年推出了其FW-EVX平台。针对制造商们寻求下一代的电动汽车平台或简化特定领域的技术改进需求,FW-EVX 纯电池电动汽车(简称“BEVs”)可通过添加或减少电池模块来扩展到其名义的2800mm的轴距。与插电式混合动力汽车(简称“PHEVs”)相比,BEVs的发展速度更快,目前已占据全球电动汽车市场66%的份额,并占据了福特计划车型中的16个。

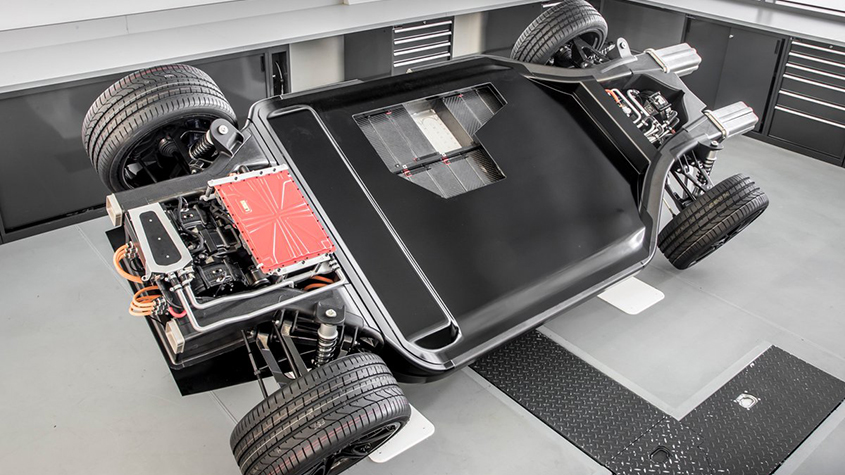

可扩展的电动汽车平台:Williams Advanced Engineering公司开发了FW-EVX,以为寻求下一代技术的汽车制造商提供一种轻量化、紧凑的平台,其模块化的电池设计支持多种车型类型和轴距,而其制造工艺可以为高产量应用而得到扩展(图片来自Williams Advanced Engineering)

Williams的技术总监Paul McNamara解释说,通过制造碳纤维复合材料的底盘,使之成为多功能的、集电池冷却和碰撞保护于一体的轻量化结构。毫无疑问,FW-EVX推动了标准模式(即中央、底部的电池包与前轴和(或)后轴的电动电机)达到新的性能水平。这种高水平的集成,创造了“减轻重量、减小空气阻力、增加电池容量和延长续航里程”的良性循环。

性能与血统

动力传动系统,包括拥有38个电池模块的底盘,后方的两个电动电机和前方的一个电动电机、传动装置、差速器、电子设备、车轮、轮胎和4个叉骨悬架,总重955kg。按照Williams的计划,加上轻质车身之后,一款宝马M4大小的汽车,总重是1750 kg。该平台拥有一个80kWh的电池,它将提供依据New European Driving Cycle(简称“NEDC”)标准的552 km的续航里程。NEDC是一种测量汽车燃油消耗、排放和运行里程的实验室测试,2017年,它被Worldwide Harmonised Light Vehicle Test Procedure(简称“WLTP”)所取代。WLTP采用全球收集的真实驾驶数据与理论驾驶曲线进行对比,这应该使之比美国使用的环境保护署(简称“EPA”)试验更具可比性。

在由InsideEVs排列的24款BEVs中,只有特斯拉的Model X P100D和Model S 75D接近性能要求,电池容量分别是75 kWh和100 kWh,NEDC续航里程分别是 336英里和304英里,但重量分别超过了408 kg 和680 kg。特斯拉Model 3 Long Range 与FW-EVX完全匹配。而最畅销的日产Leaf配一个40kWh的电池,以轻193kg的重量提供了235英里的NEDC里程(值得注意的是,Williams设计了日产Bladeglider EV)。然而,还没有什么能够比得上FW-EVX的480kW的峰值功率。以150 kW的水平最接近这一功率值的是2018雪佛兰Bolt(采用60kWh的电池,NEDC运行范围是323英里)以及2019现代Kona(采用64kWh的电池,NEDC运行范围是258英里)。

FW-EVX的性能还超过了中国(是人们预测的全球最大的EVs市场)更严格的新标准。为了获得政府补贴,中国生产的可长距离运行的BEVs必须拥有超过400 km的运行范围以及105 Wh/kg的能量密度。FW-EVX提供了552km的运行范围,且能量密度超过所要求能量密度的两倍,达到235Wh/kg。

也许这应该是可以预料的到的,毕竟,Williams是由弗兰克·威廉姆斯爵士(FW-EVX中的“FW”)启动的著名的一级方程式车队的技术和工程服务兄弟单位。Williams创建于2010年,它于2014年开了一家专门的新工厂,现已拥有超过250名员工,并完成了80个项目,40个项目在进行之中。

Williams在EV技术方面拥有丰富的经验,其在飞轮和动能回收系统(简称“KERS”)两个方面为汽车、公共交通和能源应用开发了世界领先的专业技术。作为ABB FIA方程式E锦标赛(全球首个全电动国际单座街道赛车系列赛事)的唯一供应商,Williams还开发了高能量密度电池和电动机,这对于实现高性能、高耐久性和可预测性非常必要。

自2014年第一场比赛开始,相当于超过1100辆电动方程式赛车采用Williams电池运行了24万英里,在比赛中发生的碰撞还证明了其对最高安全性能的承诺。其他值得一提的进展还包括用于大众奥迪的高性能电池,以及其领导的H1PERBAT联盟,该联盟由英国政府选出,以开发一种混合动力的电池,与当前技术相比,这种电池的持续时间更长、充电更快,从而能以较少量的电池提供较高的动能。事实上,Williams于2018年9月宣布,其将与Unipart Manufacturing Group(简称“Unipart”英国牛津Cowley)合作,成立一家名为“Hyperbat Ltd”的合资公司。双方将于2019年初在Unipart位于英国考文垂的基地建造英国最大的独立电池制造工厂,其最初的用户将是限量生产的阿斯顿·马丁Rapide E 。

伴随着一系列EV技术的开发,Williams还开发了其商标和正在申请专利的223技术,以及RACETRAK复合材料加工技术。针对高产量、低成本的汽车应用,这些解决方案为应对“如何使电动汽车的性能和效率最大化”这一挑战而应运而生。基于Williams在快速加工轻量化碳纤维增强塑料(CFRP)结构方面的创新,这些解决方案还引起了航空和风能行业的关注。

将系统集成到结构中

F1赛车是流线型效率的典范——一切都被设计成协同工作。通过一系列实用而漂亮的融合,Williams将这一思想带入到FW-EVX之中。

FW-EVX结构的核心是其250mm厚的“skateboard”单体构造,它将电池模块存放在两个中空的承载CFRP侧轨(侧梁)之间,这些侧轨同时从挤压罐输送空气——位于汽车前部的双进气口通过内部铝制散热器来冷却电池。这取消了位于前部的传统散热器,最大程度地减小了汽车的整个前部结构以及换热器的气动阻力。这种铝制散热器还可充当电池周围的受控粉碎带,以增加冲击保护。

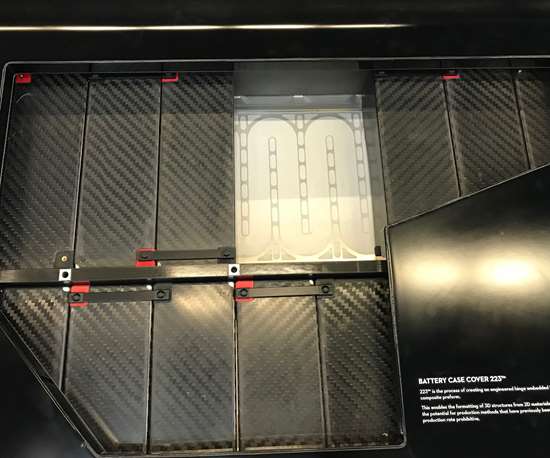

位于一体式车身内的38个电池模块不仅提供了EV的动力,还提供了结构。每个136mm宽的电池模块都包含LG Chem公司(韩国首尔)生产的10个袋式锂离子电池。袋子被放在一个CFRP盒中并得到保护。38个电池模块盒中的每一个均采用扁平的CFRP板材和高度自动化的223工艺制成:当盒表面的板材部分固化后,在固化表面之间留下柔韧的未固化铰链,这些铰链允许将固化的板材部分折叠成盒子,然后进行最终固化和粘接,以形成刚性的外壳。每一个盒子都是一个抗冲击、可承载的外骨架,从而有助于提高碰撞的安全性。这些盒子被单独放置并一起起保护的作用,通过整体式车身而提供显著的扭转刚度和弯曲刚度,进而可以处理一些负载(否则这些负载将由CFRP 侧轨来管理),这样可以使它们的设计更加轻质。

系统作为结构:锂离子电池被安装在位于底盘的单体电池包内的CFRP盒中。采用223 折叠成型工艺制成的这些外骨架保护FW-EVX的38个电池模块,同时为底盘提供扭转刚度和弯曲刚度,使其CFRP侧轨更轻。

rCF叉形支架

FW-EVX采用了比传统的铝支架减重达40%的CFRP叉形支架,归因于RACETRAK工艺,其成本与铝件相当。正如《Engineering UK》杂志2017年5月的一篇文章所报道的那样,RACETRAK是基于高压树脂传递模塑成型(HP-RTM)、与英国国家复合材料中心(简称“NCC”,英国布里斯托尔)合作开发的工艺。FW-EVX叉形支架的设计组合了3种纤维形式与一种树脂。缠绕在锚定点上的单向材料以接近零的浪费而提供了更高的强度。而以非织毡形式对回收碳纤维(rCF)(重量占复合材料部件的80%)的应用,则为降低成本、增加可持续性提供了帮助。环氧树脂和聚氨酯树脂已在大批量生产的HP-RTM复合材料悬架部件中得到应用。据Williams的轻量化结构首席技术专家Iain Bomphray介绍,这种后叉形支架是有史以来在NCC 的压机上制造的最厚的部件,由此而获得的高效CFRP结构控制臂可以在90s内成型出来,包括铺层在内的总的循环时间是5min。

由回收CFRP制成的RACETRAK叉形支架:FW-EVX采用的CFRP叉形支架被称作“RACETRAK”,是在HP-RTM工艺中采用单向回收碳纤维(rCF)制成(图片来自Williams Advanced Engineering)

未来发展的灵活性

虽然广泛应用了CFRP,但按照FW-EVX平台的设计,其单体车身和悬架中仍使用了铝。为实现车辆总体的性能和效率目标,对所选择的材料和成型工艺进行了优化和定位。该平台的设计也很灵活,比如,虽然目前电池模块采用的是LG的袋式电池,但却可以适应更多的电池形式;为获得高性能而选用的现成的动力总成部件,也可以替换成制造商指定的替代品。

与此同时,Williams还在进一步开发和测试FW-EVX平台。“我们已将我们广泛的知识应用于复合材料和系统中,以重新思考电动汽车的设计和制造。”Bomphray说,“让我们与众不同的,不仅是我们的设计和制造能力,还包括我们能够让所有的系统和结构协同运行。我们已经能够降低空气阻力和重量,以及减小复杂性,并由此而实现更大的动力、安全性和运行里程。”

Teknor Apex 宣布推出全新 Monprene® TPE

Teknor Apex 宣布推出全新 Monprene® TPE,其消费后回收成分含量高达 60%,可减少多达 36% 的碳足迹,同时保持半透明,可实现鲜艳生动…

成立20周年暨第20次参加Chinaplas-875x475.jpg)