电动汽车正在中国蓬勃发展,因而需要创新的轻量化结构技术。在Chinaplas 2018中,恩格尔(展位:5.1E71)将利用一个特殊的专家角,第一次向中国观众展示其复合材料的专业知识。

展位号:5.1E71

在Chinaplas 2018中,恩格尔(展位:5.1E71)将利用一个特殊的专家角,第一次向中国观众展示其复合材料的专业知识。

早于2012年,恩格尔就建立了轻量化复合材料技术中心,成为轻量化结构领域中国际汽车行业的首选合作伙伴。恩格尔与其他

公司和大学合作,共同为大批量的生产开发高成本效益的新型FRP轻量化工程工艺。恩格尔成功的两个关键因素是其在注塑成型加工方面的丰富经验以及自动化方面的专业知识。与合作伙伴一起,恩格尔已建立了一些重要的国际里程碑。

目前已有几项新工艺正用于大批量的生产中,同时也在越来越多的客户项目中得到了应用。为高效满足不断提高的要求,这家机器制造商于2017年秋季设立了“恩格尔复合材料系统”,以负责复合材料系统的项目规划和项目管理。目前,轻量化复合材料技术中心能够更加专注于研发工作。“凭借新的架构,我们确信,未来能够覆盖广泛的技术领域。”恩格尔复合材料系统负责人Matthias Mayr强调道。

与恩格尔结为合作伙伴,复合材料部件的生产商们会拥有一个从项目启动到售后的核心联络人,即使有多家公司参与到技术开发中也同样如此。“我们单独一家供应商提供的交钥匙解决方案,能够帮助客户获得满足他们特定需求的适合技术。”恩格尔奥地利公司复合材料技术业务开发经理 Christian Wolfsberger说,“对于客户而言,这极大地简化了项目管理。在上海,最近我们安排了更多的员工投入应用技术领域和自动化中心,因此,我们既有资源又有经验能够在亚洲处理好复杂的复合材料项目。”在Chinaplas展会中,Christian Wolfsberger将与恩格尔机械(上海)有限公司的轻量化结构专家们一起,同参观者讨论业务。

创新技术满足汽车、电子和技术成型的要求

在复合材料轻量化结构方面,恩格尔正在提供着眼于未来的技术:从HP-RTM 和SMC,到半成品热塑性复合材料的加工,如热塑性织物和带材,以及反应技术,如原位聚合(T-RTM)。在4天的展会中,恩格尔的专家们将利用样品和视频来展示其创新的技术和当前的项目,以此展示新的加工方法不仅为汽车制造,而且为电子和技术成型应用开辟了新的机遇。

organomelt技术满足汽车行业的大批量生产需求

Organomelt,一种全自动加工连续纤维增强半成品热塑性复合材料或有机板材的方法,将在Chinaplas 2018迎来汽车行业的量产应用。2017年,恩格尔向两家知名的一级供应商提供了集成的生产单元。对于汽车制造商而言,热塑性基体材料是这项技术最具吸引力之处,一方面,热塑性方法可以在一个单独的加工步骤中,在注塑模具中实现对载体结构的功能性粘接;另一方面,它简化了回收概念,便于部件在使用寿命结束后返回到材料循环中。

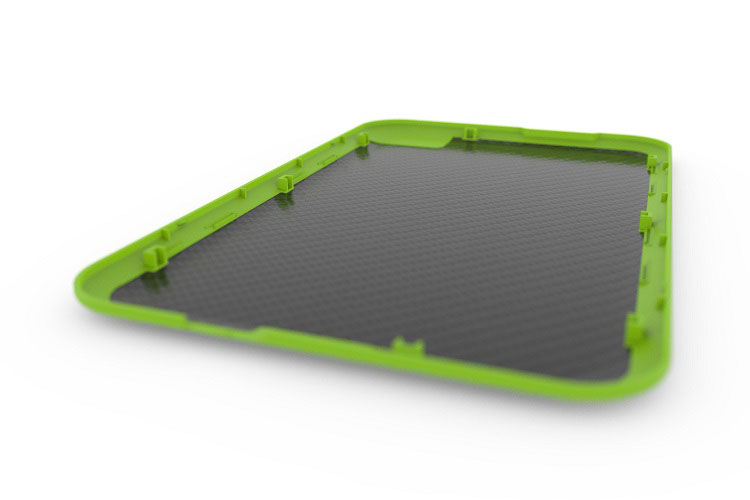

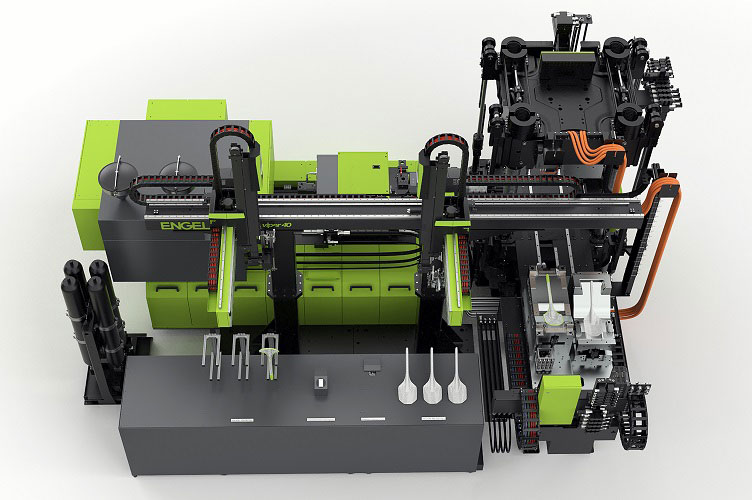

即使在重要的安全部位,采用有机板材制造的纤维增强复合材料部件也可以替代钢部件。在Chinaplas展会中,恩格尔将利用平板电脑外壳来展示即使在采用极端薄壁技术的情况下,也能实现极高的稳定性。与合作伙伴公司Bond-Laminates (德国布里隆)和Leonhard Kurz (德国Fürth)一起,恩格尔已成功地生产出了壁厚仅0.6 mm的部件,从而将极端薄壁技术与最大的生产效率集于一体。为了在单一的加工步骤中以较高的标准对热塑性织物进行再塑形、包覆成型和装饰,该生产单元组合了organomelt 工艺与IMD(模内装饰)工艺。与外壳装饰件传统的多个步骤的生产方法相比,这种集成的 organomelt 工艺消除了多个加工步骤,从而缩短了加工时间,降低了生产成本和碳足迹。该生产单元包括一台恩格尔insert立式注塑机,它装有一个卷到卷的IMD装置,以及一台ENGEL easix 多关节机器人和一个同样由恩格尔开发制造的红外加热炉。

通过注塑机的CC300控制面板,可以非常方便而清晰地控制整个加工过程。这种集成解决方案的另一大优势是,注塑机、机器人和红外加热炉能够自动协调它们的工作流程,因而提高了总体效率。

原位聚合组合了反应加工与注塑成型

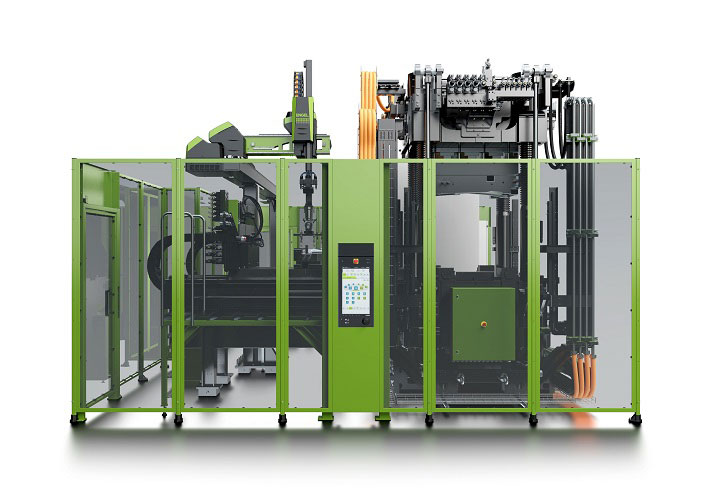

提及增加热塑性基体材料的应用,恩格尔也是反应加工技术的先行者。在一个视频演示中,恩格尔将展示一个接近量产的生产单元:一台ENGEL v-duo机器的注塑成型,组合了ε-己内酰胺的原位聚合(T-RTM)以及对载体结构的后续功能化。为了体现各种可能的广泛应用,恩格尔与 Schöfer(奥地利施韦特贝格)等合作伙伴一起,创造了一个用于生产铁锹的生产单元。

v-duo机器的锁模单元配有一个滑动工作台,其上装有两个半模。将预成型好的干织物放到第一个型腔中,并用反应基体材料对其浸润。为此,固态的ε-己内酰胺得到熔化,凭借其较低的黏度,干纤维可以得到很好的浸润。当聚合反应发生从而生成聚酰胺6时,一种高弹性的复合材料便成型好。由于反应加工发生在聚合物熔化温度以下,因此在生产出这种复合材料预浸料后,可以立即将其传送到第二型腔中,以便注射短玻纤增强PA6,形成加强肋和轮廓。利用一对恩格尔viper机械手来传送半成品复合材料以及操作纤维预成型件和最终部件,使得聚合反应能与注塑成型同时进行。

凭借v-duo,恩格尔已为纤维增强复合材料的应用以及采用纤维预成型件的多组分加工而专门开发了一台紧凑节能的机器,而且有助于形成具有成本效益的生产单元。由于可以从所有的4个面自由接近立式锁模单元,因此简化了这项加工的自动化。特别是在加工尺寸不稳定的纤维预成型件时,在重力方向上工作通常是有利的。

在自动化的HP-RTM 加工中生产出复杂的空心部件

8家项目合作伙伴,包括KTM Technologies(奥地利萨尔茨堡)、亨内基(德国圣奥古斯丁)和恩格尔,已向着KTM Technologies公司开发的CAVUS技术的工业化方向迈出了重要的一步,这项技术能够在自动化的HP-RTM加工中大批量地生产出复杂的纤维复合材料空心部件。为了展示这种新的可能性,该项目的合作伙伴们为生产用于KTM Super Duke 1290R的牌照架而开发了一个生产单元。

生产从采用一个专为此应用而开发的由砂子与水溶性添加剂制成的砂芯开始,采用碳纤维在此砂芯上编织以制成预成型件。这种全自动化的生产步骤,能够以高材料产出非常精确地形成复杂的形状,此时,预成型件已拥有了制品的最终轮廓。就HP-RTM工艺而言,预成型件将被自动地放入安装在ENGEL elast机器上的模具中。亨内基的STREAMLINE技术能够在几秒内精确地浇注原材料,整个固化过程仅125 秒。机械手将部件从模具中取出后,用水将砂芯冲洗掉。

到目前为止,这种牌照架一直是采用765g的注射量在注塑模具中制成。基于CAVUS技术的复合材料设计,每一个牌照架仅重265 g,相当于减轻了62%的重量。这种空心部件还提供了设计上的优势:用于指示灯和牌照灯的电线可以得到很好的保护,因为它们是在牌照架的内部连接。

道默化学全新现代化工厂于浙江海盐正式开业

4 月 26 日,工程材料领域全球领导者 DOMO 化学在浙江嘉兴海盐为新工厂举行隆重的落成仪式。这一重要里程碑使 DOMO 更有决心满足中国市场对 TECHNYL 尼龙材料智能解…

成立20周年暨第20次参加Chinaplas-875x475.jpg)